PFA/PEP/PVDF在半导体中的应用

当前全球各个国家都把发展5G技术设为战略发展目标,“人工智能”、“虚拟现实”等在5G的加持下,运算和数据传输速率都会大大提升。随着通讯技术发展的,是半导体行业的迅猛发展,含氟套管就是其中的一类。除了作为原料用,氟塑料制品在半导体行业的作用也是不可替代的,比如前段时间科慕宣布大幅扩产的PFA。

1972年,美国杜邦公司开发了聚全氟乙丙烯(FEP)和日本大金公司(Neoflon PFA)、旭硝子公司(Flon PFA)、欧洲泰良公司(Dyneon PFA)都相继开发了自己的PFA产品,并在市场上占有一定份额。

PFA通常以颗粒或粉末形式存在,它的性能与聚四氟乙烯(PTFE)相近,但它可以采用热塑性树脂的加工方法,所以又被称为可熔融聚四氟乙烯。

在许多方面,PFA与聚全氟乙丙烯(FEP)十分相似,但在较高温度下,它却能表现出更好的机械性能。它的基本特性可归纳为以下几点:

1)具有较好的柔韧性,改善了聚合物的熔体粘度,使其可用一般加工工艺进行热塑加工;

2)常温下PFA的物理机械性能与PTFE相似,可在其应用的温度范围内使用;

3)PFA耐应力开裂性能显著优于FEP;

4)PFA几乎对所有的化学试剂和溶剂都是惰性的,与通常的酸、强碱、氧化还原剂、卤素或溶剂接触基本无变化,但和其他全氟碳聚合物一样,会与熔融碱金属、氟元素反应;

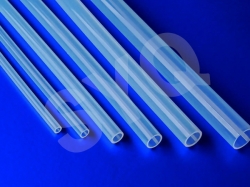

5)PFA的通透性较好,厚度较大时为半透明状,薄片为透明状,耐候性、耐大气老化性都比较好,可以长期在室外使用;

6)PFA具有优异的介电性能,这种性能通常表现为随温度变化的一个常数,但有时会比PTFE、FEP的低。

PFA在半导体行业的应用:半导体行业对化学品的纯度要求是非常苛刻的,从1970年PFA诞生至今,半导体行业的目标节点尺寸从10μm逐步缩小到了7nm,甚至5nm。这意味着对晶圆以及半导体目标节点尺寸的发展历程,不论是湿法蚀刻还是化学机械抛光(CMP),在整个集成电路制造过程中,哪怕是很少的杂质都将对最终的产品造成巨大影响,因此电子元件制造商们对原料、运输管道以及反应容器等的要求都非常高。要找到一种既能耐受强酸强碱、高温高压的极端化学环境,又能被加工成各种形状的材料是非常不容易的,所幸科学家们发现了PFA。

运输和储存:由于PFA氟树脂具有极强的化学稳定性,它能忍受高温、强酸等极端环境,并且不会与溶剂发生反应,这使得它成为储存容器和运输管道的良好材质。它保障了制造过程中电子化学品的高纯度,避免了因为反应容器发生溶解、侵蚀而对电子化学品造成的污染,从而降低了晶圆的缺陷率。

在电子化学品的工厂中运用广泛。而氟树脂被大量运用于BCD基础设施中,包括制作通风管、阀门、水槽等。

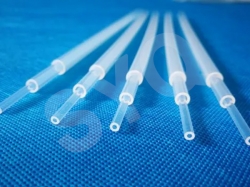

湿法蚀刻和清洗:在湿法工艺中,晶圆先被清洗,然后蚀刻,然后再把光刻胶以及蚀刻过程的残留物清洗干净。这一过程中,PFA氟树脂被制成各种工具,如流量计等,以保证蚀刻液、清洗液的高纯度;而PFA在使用过程中不易开裂,从而保证了生产的高效性。

化学机械抛光(CMP):CMP过程使得晶圆表面在气相沉积之前变得平滑,所用到的液体是一种含有细颗粒的研磨液,若研磨液中的颗粒过大,会在晶圆表面留下痕迹,从而导致产品有瑕疵。PFA制成的过滤器在一定程度上阻止了研磨液的杂质接触到晶圆。

支架:在整个湿法过程中,晶圆是被放置在特定形状的支架上的。由于PFA可以熔融加工,因此被制作成各种形状的支架,运用在整个晶圆的处理过程中。

现在国内半导体行业发展非常迅速,大量电子化学品、高纯度的PFA制品等亟待国产化。工欲善其事,必先利其器。华为、中兴们在为通讯事业奋斗,而我们氟化工人也应该站好自己的岗,早日产出高性能的氟塑料,打破“卡脖子”的技术枷锁。

淘宝旺旺

淘宝旺旺